Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Мережа архівних установ України

Дата добавления: 2015-10-19; просмотров: 535

|

|

Установки КР с непрерывной регенерацией катализатора.

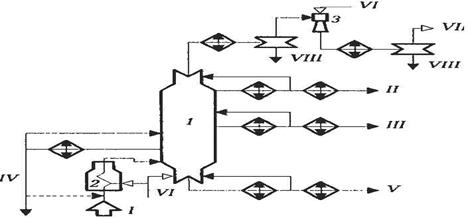

4 реактора риформинга (Р-1) располагают друг над другом и связывают между собой системами переточных труб малого диаметра. Шариковый катализатор диаметром 1,6 мм свободно перетекает под действием силы тяжести из реактора в реактор. Из реактора четвертой ступени через систему затворов с шаровыми клапанами катализатор поступает в питатель-дозатор, откуда азотом его подают в бункер закоксованного катализатор узла регенерации. Регенератор (Р-2) представляет собой аппарат с радиальным потоком реакционных газов, разделенный на 3 технологические зоны: в верхней при мольном содержании кислорода менее 1 % производят выжиг кокса, в среднем при содержании кислорода 10..20 % и подаче хлорорганического соединения — окислительное хлорирование катализатора, а в нижней зоне катализатор прокаливают в токе сухого воздуха. Разобщение зон — гидравлическое. Катализатор проходит все зоны под действием силы тяжести. Из регенератора через систему шлюзов-затворов катализатор поступает в питатель-дозатор пневмотранспорта и водородсодержащим газом его подают в бункер-наполнитель, расположенный над реактором первой ступени. Процесс регенерации автоматизирован и управляется ЭВМ. Систему регенерации при необходимости можно отключить без нарушения режима риформирования сырья.

Поскольку процесс КР проводят при пониженном давлении (0,9…0,4 МПа), на установках КР НРК применяют иную, чем в схеме на рис. 9.1, систему операции ВСГ: кат-т после реакторов и сырьевого ТО подают в сепаратор низкого давления С-1. Выделившиеся в нем газовую и жидкую фазы соотв. компрессором и насосом направляют в сепаратор высокого давления С-2 для выделения ВСГ с высокой концентрацией в-да. Стабилизацию нестабильного кат-та осуществляют по схеме, аналогичной приведенной. На установках со стационарным слоем кат-ра при снижении давления с 3,0 до 1,5 МПа выход кат-та с ОЧИМ 95 увеличился с 74,4 до 84,9 %, а выход в-да — с 1,0 до 1,9 %. На установке КР НРК при 0,8 МПа выход кат-та с ОЧИМ 100 достигает 83,5, а выход в-да — 2,8 %.

1 — бункер закоксованного катализатора; 2 — бункер регенерированного катализатора; 3 — шлюз; 4 — дозатор; 5 — разгрузочное устройство; I — гидроочищенное сырье; II — ВСГ; III — риформат на стабилизацию

1 — бункер закоксованного катализатора; 2 — бункер регенерированного катализатора; 3 — шлюз; 4 — дозатор; 5 — разгрузочное устройство; I — гидроочищенное сырье; II — ВСГ; III — риформат на стабилизацию

Рис. 13. Принципиальная технологическая схема установки КР непрерывной регенерации катализатора.

Цеоформинг— неплатиновый риформинга, используемый на нек-рых мини-НПЗ, позволяет без применения в-да олучать ВО АБ типа А-76 и АИ-93 из бензиновых фр-й (н. к. 140 °С) нефтей и г. кон-тов без предварительной ГО (с содерж-ем серы до 1%). Катализаторы — высококреземные цеолиты (ИК-28, ИК-30), разработанные институтом катализа СО АН РФ — содержат благородные и тяжелые металлы. Одна тонна катализатора позволяет перерабатывать 5–8 тыс. т сырья. Срок его службы — 5–7 тыс. часов.

В цеоформинге протекают следующие основные реакции: крекинг С—С связей; Н-перенос с образованием алканов и аренов; алкилирование изоалканов и аренов алкенами; ИЗ и диспропорционирование; гидрогенолиз сернистых соединений. Рабочие параметры: t 350–450 °С, давление 0,5–1,5 МПа и объемная скорость 1–2 час–1. Выход бензина: А-76 — 82–85 % или АИ-93 — 62–65 %. Состав ВО бензина: алкены < 5 %, арены 20–25 и 50–55 %, изоалкены и цикланы 60–70 и 40–50 % соотв. А-76 и АИ-93, сера — 0,05 %. Цикл безрегенерационной работы реактора составляет 10 суток.

Сырье каталитического крекинга Основное целевое назначение каталитического крекинга (КК) – производство с максимально высоким выходом (до 50 % и более) высокооктанового бензина и ценных сжиженных газов – сырья для последующего производства высокооктановых компонентов бензинов изомерного строения: алкилата и МТБЭ, а также сырья для нефтехимических производств. Получающийся в процессе легкий газойль используется обычно как компонент дизельного топлив, а тяжёлый газойль с высоким содержанием полициклических аренов – как сырьё для производства технического углерода или высококачественного электродного кокса (игольчатого).

В качестве сырья в процессе каталитического крекинга традиционно используется вакуумный газойль (дистиллят) широкого фракционного состава 350 – 500 0С. В ряде случаев в сырьё каталитического крекинга вовлекаются газойлевые фракции термодеструктивных процессов, гидрокрекинга, рафинаты процессов деасфальтизации мазутов и гудронов, полупродукты масляного производства и др.

Процессы КК получили наиб, развитие в США, где удельный вес их в 2000г. составил 35,9 % от первичной переработки нефти, причем на некоторых НПЗ этот показатель составляет более 50 %. Доля этого процесса на НПЗ др. развитых капиталистических стран составляет 10 – 38 % масс.

В последние годы в мировой нефтепереработке наблюдается тенденция к непрерывному утяжелению сырья. На современных зарубежных установках перешли к переработке глубоковакуумных газойлей 540 - 620 0С. На специально спроектированных установках КК подвергают переработке остаточное сырье: мазуты и даже гудроны или их смеси с дистиллятным сырьем без или после предварительного облагораживания гидроочисткой (ГО), деасфальтизацией (ДА) или деметаллизацией.

По фракционному составу к сырью процесса предъявляются следующие требования:

- практически полное отсутствие бензино-лигроиновых фракций, поскольку в условиях крекинга они претерпевают незначительные превращения, к тому же нерационально загружают реакционный аппарат и отрицательно влияют на ОЧ (октановое число) бензина;

- ограниченное (до 10 %) содержание фракций, выкипающих до 350 0С;

- ограниченная tKK (500 - 620 0С), что обусловливается концентрированием в высококипящих фракциях коксогенных компонентов сырья (смол и асфальтенов) и гетероорганических соединений и металлов.

Групповой химический состав сырья более значительно влияет на выход и качество продуктов КК. В большинстве вакуумные газойли, направляемых на КК, в зависимости от типа исходной нефти, содержание в них групповых компонентов колеблется в довольно широких пределах: парафиновых 15 – 35 %, циклоалкановых 20 – 40 % и ароматических 15 – 60 %.

Наилучшим для КК по выходу целевых продуктов (бензина и сжиженных газов) является сырье с преобладанием парафиновых и циклоалкановых углеводородов. Полициклические арены и смолы сырья в условиях крекинга дают мало бензина и много тяжёлых фракций и кокса. Сернистые и кислородные соединения однотипного по химическому составу сырья не оказывают существенного влияния на материальный баланс КК, но ухудшают качество продуктов. Однако следует отметить, что с увеличением содержания гетероорганических соединений в сырье, как правило, одновременно повышается содержание в нем полициклических углеводородов и смол.

К компонентам, обратимо дезактивирующим катализаторы крекинга, относят полициклические арены, смолы, асфальтены и азотистые соединения сырья. Об обратимой дезактивирующей способности сырья можно косвенно судить по плотности, а количественно - по коксуемости, определяемой по Конрадсону. Как правило, чем выше коксуемость сырья, тем больше выход кокса на катализаторе.

Обычно на установках КК преимущественно перерабатывают типовое сырье (вакуумный газойль 350 - 500 0С) с коксуемостью не более 0,3 - 0,5 % масс. Если регенератор имеет запас мощности по массе сжигаемого кокса, то может быть использовано сырье с коксуемостью до 2 - 3 % масс. На специальных установках, предназначенных для крекинга остаточного сырья и имеющих системы отвода тепла из регенератора, допускается коксуемость сырья до 5 % масс.

Схема вакуумной перегонки мазута топливного профиля.Основное назначение установки (блока) ВП мазута топ-ливного профиля — получение ВГ широкого ФС (350… 500 °С), используемого как сырье установок КК, ГК или пиролиза и в нек-рых случаях — ТК с получением дистил. крекинг-остатка, направляемого далее на коксование с це-лью получения высококач-венных нефт. коксов.

О четкости разделения мазута обычно судят по ФС и цвету ВГ. Последний показатель косвенно характеризует содерж-е САВ, т. е. коксуемость и содерж-е металлов. Металлы, особенно никель и ванадий, оказывают отрицательное влияние на активность, селективность и срок службы кат-ров процессов ГО и КП газойлей. Поэтому при экспл. пром. установок ВТ исключительно важно уменьшить унос жид-сти (гудрона) в концентрационную секцию ВК в виде брызг, пены, тумана и т. д. В этой связи ВК по топливному варианту имеют при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. Для предотвращения попадания МОС в ВГ иногда в сырье в небольших кол-вах вводят антипенную присадку типа силоксан.

В процессах ВП, помимо проблемы уноса жид-сти, уси-ленное внимание уделяется обеспечению благоприятных ус-ловий для max отбора целевого продукта без заметного его разложения. Многолетним опытом экспл. пром. установок ВТ установлено, что нагрев мазута в печи выше 420…425 °С вызывает интенсивное обр-е газов разложения, закоксовыва-ние и прогар труб печи, осмоление ВГ. При этом чем тяжелее нефть, тем более интенсивно идет газообр-е и термодеструкция высокомолекулярных соед. сырья. Вследствие этого при нагреве мазута до max допустимой t уменьшают время его пребывания в печи, устраивая многопоточные змеевики (до 4), применяют печи двустороннего облучения, в змеевик печи подают в. п. и уменьшают длину трансферного трубопровода (между печью и ВК). Для снижения t низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона. С целью снижения давл. на участке испарения печи концевые змеевики выполняют из труб большего диаметра и уменьшают перепад высоты между вводом мазута в колонну и выходом его из печи. В ВК применяют ограниченное кол-во тарелок с низким гидравлическим сопротивлением или насадку; используют вакуумсоздающие системы, обеспечивающие достаточно глубокий вакуум. Кол-во тарелок в отгонной секции также должно быть ограничено, чтобы обеспечить малое время пребывания нагретого гудрона. С этой целью одновр. уменьшают диаметр куба колонн.

В процессах ВП мазута по топливному варианту преим. используют схему однократного испарения, применяя одну сложную РК с выводом дистил. фр-й через отпарные колон-ны или без них. При использовании отпарных колонн по высоте осн. ВК организуют несколько ЦО.

Принципиальная схема блока ВП мазута установки ЭЛОУ-АВТ-6 приведена на рис. 4.9.

Рис. 4.9. Принципиальная схема блока ВП мазута установки ЭЛОУ-АВТ-6:

I — ВК; 2 — вакуумная печь; 3 — пароэжекторный вакуумный насос; I — мазут из АТ;

II — легк. ВГ; III — ВГ; IV — затемненная фр-я; V — гуд рон; VI — в. п.; VII — газы

разложения; VIII — конд-т (вода или нефтепр-т)

Мазут, отбираемый с низа атмосферной колонны блока AT, прокачивается параллельными потоками через печь 2 в ВК-1. Смесь нефт. и водяных паров, газы разложения (и воздух, засасываемый через неплотн.) с верха ВК пос-тупают в вакуумсоздающую систему 3. Верхним боковым погоном ВК отбирают фр-ю легк. ВГ (соляр). Часть его после охлаж дения в ТО возвращается на верх колонны в кач-ве верхнего ЦО.

Вторым боковым погоном отбирают широкую газойле-вую (масляную) фр-ю. Часть ее после охлаждения исполь-зуется как ср. ЦО ВК. Балансовое кол-во целевого продукта ВГ после ТО и холодильников выводится с установки и на-правляется на дальнейшую перераб.

С нижней тарелки концентрационной части колонны выводится затемненная фр-я, часть к-рой используется как нижнее ЦО, часть может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи.

С низа ВК отбирается гудрон и после охлаждения на-правляется на дальнейшую перераб. Часть гудрона после охлаждения в ТО возвращается в низ колонны в кач-ве квен-чинга. В низ ВК и змеевик печи подается в. п.

Термический крекинг,висбрекинг и новые их модификации.Процесс термического крекинга тяжёлых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил своё «бензинопроизводящее» значение. В настоящее время этот процесс получил новое назначение - термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля - сырья для последующего получения технического углерода (сажи).

В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используются ароматизированные высококипящщие дистилляты: тяжёлые газойли каталитического крекинга, тяжёлая смола пиролиза и экстракты селективной очистки масел.

При ТКДС за счёт преимущества протекания реакций дегидроконденсации аренов, образующихся при крекинге парафино-нафтеновых углеводородов, а также содержащихся в исходном сырье, происходит дальнейшая ароматизация сырья.

Основными целевыми продуктами ТКДС являются термогазойль (фракция 200 - 480 0С) и дистиллятный крекинг - остаток - сырьё установок замедленного коксованная - с целью получения высококачественного кокса, например, игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Ещё в ранний период создания крекинг - процессов было установлено, что при однократном крекинге не удаётся достичь требуемой глубины термолиза тяжёлого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Большим достижением в совершенствовании их технологии является разработка двухступенчатых систем термического крекинга, в котором в одной из печей проводится мягкий крекинг легко крекируемого исходного сырья, а во второй - жёсткий крекинг более термостойких средних фракций термолиза. На современных установках ТКДС сохранён оправдавший себя принцип двухкратного селективного крекинга исходного сырья и рециркулируемых средних фракций крекинга, что позволяет достичь требуемой глубины ароматизации термогазойля.

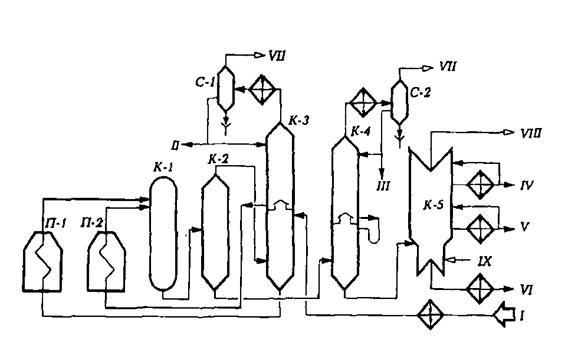

Технологическая схема

Установка состоит из следующих секций: реакторное отделение, включающее печи крекинга тяжёлого П1 и лёгкого П2 сырья и выносную реакционную колонну К1; отделение разделения продуктов крекинга, которое включает испарители высокого давления К2 и низкого К4 давления для отделения крекинг - остатка, комбинированную ректификационную колонну высокого давления К3, вакуумную колонну К5 для отбора вакуумного термогазойля и тяжёлого крекинг - остатка и газосепараторов С1 и С2 для отделения газа от нестабильного бензина.

Исходное сырьё после нагрева в теплообменниках поступает в нижнюю секцию колонны К3. Она разделена на 2 секции полу-глухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжёлого и лёгкого сырья, отбираемые соответственно с низа и из аккумулятора К3, подаются в змеевики трубчатых печей П1 и П2, где нагреваются до температуры соответственно 500 и 550 0С и далее поступают для углубления крекинга в выносную реакционную камеру К1. Продукты крекинга затем направляются в испаритель высокого давления К2. Крекинг - остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления К4, а газы и пары бензино - керосиновых фракций - в колонну К3.

Уходящие с верха, К3 и К4 газы и пары бензиновой фракции охлаждаются в конденсаторе - холодильнике и поступают в газосепараторы С1 и С2. Затем газы направляются на разделение на ГФУ, а балансовое количество бензинов - на стабилизацию.

Крекинг - остаток, выводимый с низа К4, подвергается вакуумной разгонке в колонне К5 на вакуумный термогазойль и вакуумный дистиллятный крекинг - остаток.

I - сырье; II - бензин на стабилизацию; Ш - тяжелый бензин из К-4; IV-вакуумный отгон; V- термогазойль; VI - крекинг-остаток; VII -газы на ГФУ; VIII - газы и водяной пар к вакуум - системе; IX - водяной пар.

Рисунок 7 - Принципиальная технологическая схема установки

термического крекинга дистиллятного сырья

| <== предыдущая лекция | | | следующая лекция ==> |

| Система архівних установта її структура | | | Довільні дії та їх особливості |