1. Орест Субтельний „Україна. Історія”. «Либідь» 1991

2. Виргинский В.С. Очерки истории науки и техники XVI--XIX веков (http://www.knigka.info/2009/01/31/ocherki-istorii-nauki-i-tekhniki-xvi.html - ссылка для скачивания)

3. Справочник «Строительство мостов» 1975 г.

4. Н.М. Колоколов, Л.Н. Копац, И.С. Файштейн Искусственные сооружения - М.: Транспорт, 1988. - 440 с.

5. Мосты и тоннели / Под ред. С.А. Попова. - М.: Транспорт, 1977.

6. Содержание и реконструкция мостов / Под ред. В.О. Осипова. - М.: Транспорт, 1986. - 327 с.

7. Сварка в СССР. в двух томах. -М.: Наука, 1981

8. Технологія електродугового зварювання: Підручник/ І.В. Гуменюк, О.В. Іваськів, О.В. Гуменюк. - К.:Грамота, 2006

9. Сварочные работы. Учебное издание/Чебан В.А. - Ростов-на-Дону:»Феникс»

10. Сварка и резка металлов. Учебник для средн. техн. училищ. М., «Высшая школа», 1977

11. Справочник сварщика/Под ред. В.В. Степанова. - 4-е изд., перераб. и доп. - М.:Машиностроение, 1982

12. Кошкарёв Б.Т. Теория сварочных процессов: Учебное пособие/Издательский центр ДГТУ, Ростов-на-Дону, 2003. -217с.

13. Рыбаков В.М. Дуговая сварка. М.: Высшая школа, 2003.

14. Соколов И.И. Дуговая сварка и резка металлов. М.: Высшая школа, 2003.

15. Яковлев А.П., Фоминых В.П. Электросварка. М.: Высшая школа, 2002.

16. Глизманенко Д.Л. Сварка и резка металлов. М.: Высшая школа, 2002.

«Виникнення і розвиток зварювання»

Зміст

1. Виникнення і розвиток зварювання.

2. Види зварювання.

3. Зварювальний напівавтомат А-547У.

3.1 Технологія напівавтоматичного зварювання у вуглекислому газі.

3.2 Особливості зварювання в середовищі вуглекислого газу.

3.3 Вибір режимів зварювання в середовищі вуглекислого газу.

3.4 Основні вимоги безпеки праці при напівавтоматичному зварюванні.

4. Зварювання трубних конструкцій.

4.1Номенклатура і сортамент труб і фасонних частин.

4.2Подготовка труб до зварювання.

4.3 Способи і режими зварювання труб (трубопроводів).

4.4 Контроль зварних з'єднань.

5. Електробезпека.

6. Пожежна безпека.

7. Технологічний процес зварювання теплообмінника.

8. Висновок.

9. Використана література.

Виникнення і розвиток зварювання.

Зварюванням називається процес отримання нероз'ємних з'єднань шляхом встановлення міжатомних зв'язків між зварюються частинами при їх місцевому або загальному нагріванні або пластичному деформуванні, або спільній дії того й іншого.

У 1802 році вперше в світі професор фізики Санкт-Петербурзької медико-хірургічної академії В. В. Петров (1761-1834гг.) Відкрив електричну дугу і описав явища, що відбуваються в ній, а також вказав на можливість її практичного застосування.

У 1881 році російський винахідник Н. Н. Бенардос (1842-1905рр.) Застосував електричну дугу для з'єднання і роз'єднання сталі. Дуга М.М. Бенардоса горіла між вугільним електродом і зварюваних металом. Присадним прутком для утворення шва служила сталевий дріт. Як джерело електричної енергії використовувалися акумуляторні батареї. Зварювання, запропонована М.М. Бенардосом, застосовувалася в Росії в майстерняхРіго-Орловської залізниці при ремонті рухомого складу. М.М. Бенардосом були відкриті й інші види зварювання: контактна точкове зварювання, дугове зварювання декількома електродами в захисному газі, а також механізована подача електрода в дугу.

У 1888 році російський інженер Н. Г. Славянов (1854-1897гг.) Запропонував дугове зварювання плавким металевим електродом. Він розробив наукові основи дугового зварювання, застосував флюс для захисту металу зварювальної ванни від впливу повітря, запропонував наплавлення і зварювання чавуну. Н. Г. Славянов виготовив зварювальний генератор своєю конструкцією та організував перший в світі електрозварювальний цех у Пермських гарматних майстерень, де працював з 1883 по 1897р.

М. М. Бенардос і Н. Г. Славянов поклали початок автоматизації зварювальних процесів. Однак в умовах царської Росії їх винаходу не знайшливеликого застосування. Тільки після Великої Жовтневої соціалістичної революції зварювання набуває поширення в нашій країні. Вже на початку 20-х рр.. під керівництвом професора В. П. Вологдина на Далекому Сході проводили ремонт суден дуговим зварюванням, а також виготовлення зварних котлом, а дещо пізніше - зварювання судів і відповідальних конструкцій.

Розвиток і промислове застосування зварювання вимагало розробки і виготовлення надійних джерел живлення, що забезпечують стійкої горіння дуги. Таке обладнання - зварювальний генератор СМ-1 і зварювальний трансформатор з нормальним магнітним розсіюванням СТ-2 - було виготовлено вперше в 1924 році Ленінградським заводом «Електрик». У тому ж році радянський вчений В.П. Нікітін розробив принципово нову схему зварювального трансформатора типу СТН. Випуск таких трансформаторів заводом «Електрик» почав з 1927р.

У 1928 році вчений Д.А. Дульчевскій винайшов автоматичне зварювання під флюсом.

Новий етап у розвитку зварювання відноситься до кінця 30-их років, коли колективом інституту електрозварювання АН УРСР під керівництвом академіка Є. О. Патона був розроблений промисловий спосіб автоматичного зварювання під флюсом. Впровадження його у виробництвопочалося з 1940р. Зварювання під флюсом зіграла величезну роль в роки війни при виробництві танків, самохідних гармат і авіабомб. Пізніше був розроблений спосіб напівавтоматичного зварювання під флюсом.

В кінці 40-их років отримала промислове застосування зварювання в захисному газі. Колективами Центрального науково-дослідного інституту технологій машинобудування та Інституту електрозварювання імені Є.О. Патонова розроблена і в 1952 році впроваджена напівавтоматичне зварювання у вуглекислому газі.

Величезним досягненням зварювальної техніки з'явилася розробка колективом ІЕЗ в 1949 році електрошлакового зварювання, що дозволяє зварювати метали практично будь-якої товщини.

Автори зварювання у вуглекислому газі плавким електродом і електрошлакового зварювання К.М. Новожилов, Г.З. Волошкевич, К. В. Любавський та ін удостоєні Ленінської премії.

У наступні роки в країні стали застосовуватися: зварювання ультразвуком, електронно-променева, плазмова, дифузійна, холодне зварювання,зварювання тертям і ін Великий внесок у розвиток зварювання внесли вчені нашої країни: В. П. Вологдін, В. П. Нікітін, Д. А. Дульчевскій, Є.О. Патонів, а також колективи Інституту електрозварювання імені Є.О. Патонова, Центрального науково-дослідного інституту технології машинобудування, Всесоюзного науково-дослідного і конструктивного інституту автогенного машинобудування, Інституту металургії імені О.О. Байкова, ленінградського заводу «Електрик» та ін

Зварювання в багатьох випадках замінила такі трудомісткі процеси виготовлення конструкцій, як клепка лиття, з'єднання на різьбленні і кування.

Перевага зварювання перед цими процесами наступні:

· Економія металу - 10... 30% і більше в залежності від складності конструкції

· Зменшення трудомісткості робіт, скорочення термінів робіт і зменшення їх вартості

· Здешевлення обладнання

· Можливість механізації і автоматизації зварювального процесу

· Можливість використання наплавки для відновлення зношених деталей

· Герметичність зварних з'єднань вище, ніж клепаних або різьбових

· Зменшення виробничого шуму та поліпшення умов праці робітників

Види зварювання.

Зварювання плавленням здійснюється при нагріванні сильним концентрованим джерелом тепла (електричної дугою, плазмою і ін) кромок деталей, що зварюються, в результаті чого кромки в місці з'єднання розплавляються, мимовільно зливаються, утворюючи загальну зварювальну ванну, в якій відбуваються деякі фізичні і хімічні процеси.

Зварювання тиском здійснюється пластичним деформуванням металу у місці з'єднання під дією стискаючих зусиль. У результаті різні забрудненняі оксиди на зварюються поверхнях витісняються назовні, а чисті поверхні зближуються по всьому перетину на відстань атомного зчеплення.

Основні види зварювання:

Ручна дугова зварка здійснюється покритими металевими електродами. До електроду та зварюється металу підводиться змінний чи постійний струм, в результаті чого виникає дуга, постійну довжину якої необхідно підтримувати протягом усього процесу зварювання.

Дугова зварка під флюсом. Сутність зварювання полягає в тому, що дуга горить під шаром зварювального флюсу між кінцем голою електродного дроту. При горінні дуги і плавленні флюсу створюється газошлаковая оболонка, що перешкоджає негативному впливу атмосферного повітря на якість зварного з'єднання.

Дугове зварювання в захисному газі проводиться як неплавким (частіше вольфрамовим), так і плавиться електродів.

При зварці неплавким електродом дуга горить між електродом і зварюваних металом у захисному інертному газі. Зварювальна дріт вводиться в зону зварювання зі сторони.

Зварювання плавким електродів виконується на напівавтоматах і автоматах. Дуга в даному випадку виникає між безперервно подається голою дротом і зварюваних металом.

В якості захисних газів застосовують інертні (аргон, гелій, азот) і активні гази (вуглекислий газ, водень, кисень), а також суміші аргону з гелієм, або вуглекислим газом, або киснем; вуглекислого газу з киснем та іншими

Газове зварювання здійснюється шляхом нагрівання до розплавлення крайок, що зварюються і зварювального дроту високотемпературним газокисневих полум'ям від зварювального пальника. В якості пального газу застосовується ацетилен і його замінники (пропан-бутан, природний газ, пари рідких горючих та ін)

Електрошлакове зварювання застосовується для з'єднання виробів будь-якої товщини у вертикальному положенні. Листи встановлюють із зазором між зварюються крайками. У зону зварювання подають дріт і флюс. Дуга горить тільки на початку процесу. У подальшому після розплавлення певної кількості флюсу дуга гасне, і струм проходить через розплавлений шлак.

Контактна зварювання здійснюється при нагріванні деталей електричним струмом і їх пластичної деформації (здавлюванні) у місці нагріву. Місцевий нагрів досягається за рахунок опору електричному струму деталей, що зварюються в місці їх контакту. Існує кілька видів контактного зварювання, що відрізняються формою зварного з'єднання, технологічними особливостями, способами підведення струму та харчуванняелектроенергією.

Види контактного зварювання:

· Стикового контактного зварювання зварювані частини з'єднують по поверхні з'єднуваних торців.

· Точкового контактного зварюванням з'єднання елементів відбувається на ділянках, обмежених за площею торців електродів, що підводять струм і передають зусилля стиснення.

· Рельєфна контактне зварювання здійснюється на окремих ділянках за заздалегідь підготовленим виступам - рельефам.

· Шовного контактного зварювання з'єднання елементів виконується внахлестку обертовими дисковими електродами у вигляді безперервного або переривчастого шва.

Електронно-променева зварювання. Сутність процесу зварювання електронним променем полягає у використанні кінетичної енергії електронів, швидко рухаються в глибокому вакуумі. При бомбардуванні поверхні металу електронами переважна частина їх кінетичної енергії перетворюється в теплоту, яка використовується для розплавлення металу.

Для зварювання необхідно: отримати вільні електрони, сконцентрувати їх і повідомити їм більшу швидкість, щоб збільшити їхню енергію, яка при гальмуванні електронів в зварюють метали перетворюється в теплоту.

Електронно-променевої зварюванням зварюють тугоплавкі і рідкісні метали, високоміцні, жароміцні і корозійно-стійкі сплави та сталі.

Дифузійна зварювання в вакуумі має такі переваги: метал не доводиться до розплавлення, що дає можливість отримати більш міцні зварні з'єднання і високу точність розмірів виробів; дозволяє зварювати різнорідні матеріали: сталь з алюмінієм, вольфрамом, титаном, металокерамікою,молібденом, мідь з алюмінієм і титаном, титан з платиною і т. п.

Плазмової зварюванням можна зварювати як однорідні, так і різнорідні метали, а також неметалеві матеріали. Температура плазмової дуги, застосовуваної в зварювальній техніці, досягає 30 000 C. Для отримання плазмової дуги застосовуються плазмотрони з дугою прямого чи непрямого дії. У плазмотронах прямої дії плазмова дуга утворюється між вольфрамовим електродом і основним металом. Сопло в такому разіелектрично нейтрально і служить для стискання та стабілізації дуги. У плазмотронах побічної дії плазмова дуга створюється між вольфрамовим електродом і соплом, а струмінь плазми виділяється із стовпа дуги у вигляді факела. Дугу плазмового дії називають плазмовим струменем. Для утворення стислій дуги вздовж її стовпа через канал в соплі пропускається нейтральний одноатомний (аргон, гелій) або двоатомний газ (азот, водень та інші гази та їх суміші). Газ стискає стовп дуги, підвищуючи тим самим температуру стовпа.

Лазерне зварювання. Лазер - оптичний квантовий генератор (ОЗУ). Випромінювачем - активним елементом - в ОРГ можуть бути: 1) тверді тіла -скло з неодимом, рубін і ін; 2) рідини - розчини окису неодиму, барвники та ін; 30 гази та газові суміші - водень, азот, вуглекислий газ і ін; 4)напівпровідникові монокристали - арсеніди галію та індію, сплави кадмію з селеном і сіркою і ін Обробляти можна метали та неметалеві матеріали в атмосфері, вакуумі і в різних газах. При цьому промінь лазера вільно проникає через скло, кварц, повітря.

Холодне зварювання металів. Сутність цього виду зварювання полягає в тому, що при прикладанні великого тиску до з'єднувальних елементів у місці їх контакту відбувається пластична деформація, що сприяє виникненню міжатомних сил зчеплення і яка веде до утворення металевих зв'язків. Зварювання виробляється без застосування нагріву. Холодне зварювання можна отримувати з'єднання стик, внапусток i утавр. Цим способом зварюють пластичні метали: мідь, алюміній і його сплави, свинець, олово, титан.

Зварювання тертям виконується у твердому стані під впливом теплоти, що виникає при терті поверхонь деталей, що зварюються, з наступним додатком стискаючих зусиль. Міцне зварне з'єднання утворюється в результаті виникнення металевих зв'язків між контактуючими поверхнямидеталей, що зварюються.

Високочастотне зварювання заснована на нагріванні металу пропусканням через нього струмів високої частоти з подальшим здавлюванням обтискними роликами. Така зварювання може виконуватися з підведенням струму контактами і з індукційним підведенням струму.

Зварювання ультразвуком. При зварюванні ультразвуком нероз'ємне з'єднання металів утворюється при одночасному впливі на деталі механічних коливань високої частоти і відносно невеликих здавлюють зусиль. Цей спосіб застосовується при зварюванні металів, чутливих до нагріву, пластичних металів, неметалічних матеріалів.

Зварювання вибухом заснована на впливі спрямованих короткочасних надвисоких тисків енергії вибуху порядку (100... 200) Х 10 8 Па на деталі, що зварюються. Зварювання вибухом використовують при виготовленні заготовок для прокату біметалу, при плакіровке поверхонь конструкційних сталей металами і сплавами з особливими фізичним і хімічними властивостями, а також при зварюванні деталей з різнорідних металів і сплавів

Зварювальний напівавтомат А-547У.

Напівавтомат А-547У призначений для зварювання в середовищі вуглекислого газу. Він дозволяє робити зварювання стикових з'єднань металу товщиною від 1 мм і вище і кутових з'єднань при катетах шва від 1,5 мм і більше. Зважаючи на невеликий зварювальної ванни, що утворюється при зварюванні тонкого електродним дротом (до 1,2 мм), можна виконувати зварювання швів, розташованих у будь-яких просторових положеннях з вільним їх формуванням. Зварювання проводиться постійним струмом на зворотній полярності. Як джерело живлення можуть використовуватися зварювальні перетворювачі або зварювальні випрямлячі з жорсткою зовнішньою характеристикою.

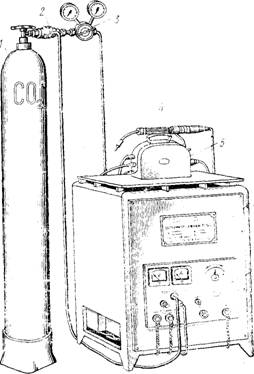

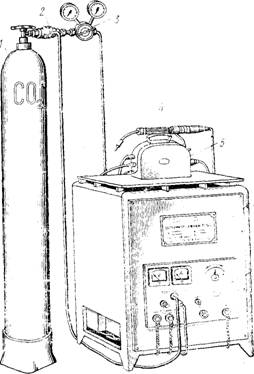

Загальний вигляд напівавтомата в комплекті зі зварювальним випрямлячем з ПС-300 показаний на малюнку. До складу комплекту входить: подаючий механізм 5, зварювальний випрямляч 6 зі вбудованим в нього пультом керування 7, тримач 4 зі шлангом, редуктор - витратомір 3, підігрівач 2 газу, балон 1 з вуглекислим газом і сполучні кабелі і дроти.

Загальний вигляд напівавтомата в комплекті зі зварювальним випрямлячем з ПС-300 показаний на малюнку. До складу комплекту входить: подаючий механізм 5, зварювальний випрямляч 6 зі вбудованим в нього пультом керування 7, тримач 4 зі шлангом, редуктор - витратомір 3, підігрівач 2 газу, балон 1 з вуглекислим газом і сполучні кабелі і дроти.

Подаючий механізм (мал. 131) призначений для подачі електродного дроту в зону дуги. Він змонтований разом з барабаном 2 для електродного дроту і відсікачем газу 14 в корпусі 13, що має форму невеликого валізи з кришкою 1. Електродвигун постійного струму 12 через редуктор 17 передає обертання змінному подає ролику 5. Під цим роликом на ексцентрики 7 укріплений притискної шарикопідшипник 6. Притиснення електродного дроту до подаючого ролика здійснюється за допомогою важеля 9, укріпленого на кронштейні 3. Сила притиснення регулюється пружиною, розташованої усередині натискного гвинта 4, торець якого натискає на хвостовик важеля і повертає його відносно осі 10. В іншій стороні корпусу укріплений штир 20, на який надягають барабан з електродним дротом. Між барабаном і подаючим роликом розташована направляюча трубка 8. Для підключення проводів ланцюгів управління з двох сторін корпусу є штепсельні роз'єми 16 і 21. Вуглекислий газ від балона підводиться до відсікач газу через ніпель 22, а потім по трубці 15 направляється в пальник. Наконечник гнучкого шланга вставляють в контактні губки 18 і затискають болтом 19.

Подаючий механізм встановлюється біля робочого місця і переноситься зварювальником за ручку 11. При роботі в стаціонарних умовах механізм, що подає кріплять на робочому столі зварника. У цьому випадку доцільно замість барабана з електродним дротом користуватися дротом безпосередньо з бухти, покладеної на державка-фігурку.

У комплект напівавтомата входить два типи власників зі шлангами. Один з них завдовжки 1,2 метра призначений для зварювання електродним дротом діаметром 0,8 - 1мм на струмі до 150А, а другий довжиною 2,5 м використовується при зварюванні дротом діаметром 1 - 1,2 мм на струмі до 250А.

Якщо виліт зварювального дроту більше зазначеного, то збільшується розбризкування електродного металу і порушується процес зварювання; якщо виліт менше, то підгорає наконечник. Сталість вильоту і надійність роботи наконечника забезпечуються контактним чобітком. У вигнутих пальниках застосовують один контактний чобіток, у прямих - два.

Зварювання в різних положеннях шва в просторі проводиться на різних режимах. При переході від нижніх до вертикальних швах режим (напруга і швидкість подачі дроту) варто зменшувати. Часта зміна режиму зварювання вручну відриває зварника і займає багато часу, тому деякі напівавтомати комплектуються пристроями для дистанційного керування режиму зварювання. Пристроїв для дистанційного перемикання режиму робить напівавтомат зручним і для операцій початку і закінчення зварювання.

Технологія напівавтоматичного зварювання у вуглекислому газі.

Як захисні використовуються активні гази, тобто такі, які можуть вступати у взаємодію з іншими елементами в процесі зварювання. До таких газів відносяться вуглекислий газ (СО 2) або суміші: 70% вуглекислого газу і 30% аргону (або кисню) - для зварювання вуглецевих сталей, 70% аргону і 30% вуглекислого газу - для зварювання легованих сталей.

Застосування газових сумішей замість 100% вуглекислого газу підвищує продуктивність і якість зварювання.

Перевагою зварювання в захисному газі є також те, що і на зварні вироби, виконані цим процесом, без особливої підготовки можна наносити міцні антикорозійні покриття (оцинковані та ін.) Зварювання в захисних газах застосовують і для з'єднання тонких металів (0,1 - 1,5 мм).

З усіх видів дугового зварювання напівавтоматичне зварювання в захисних газах має найменшу трудомісткість.

Вуглекислий газ. При нормальному атмосферному тиску питома щільність вуглекислого газу 0,00198 г / см 3. При температурі 31 о С і тиску 7,53 МПа вуглекислий газ зріджується. Температура скраплення газу при атмосферному тиску - 78,5 о С. Зберігають і транспортують вуглекислий газ в сталевих балонах під тиском 6 - 7МПа. У стандартний балон місткістю 40дм 3 вміщається 25кг рідкої вуглекислоти, яка при випаровуванні дає 12 625дм 3 газу. Рідка вуглекислота займає 60 - 80% обсягу балона, інший обсяг заповнений випарувалися газом.

Рідка вуглекислота здатна розчиняти воду, тому що виділяється в балоні вуглекислий газ перед подачею в зону дуги повинен осушуватися; концентрація його повинна бути не менше 99%. Якщо вуглекислий газ містить вологу, то неминуча пористість шва.

Для зварювання користуються спеціально випускається зварювальної вуглекислотою; можна користуватися також харчової вуглекислотою.

Харчова вуглекислота містить багато вологи, тому перед зварюванням газ слід піддавати сушці пропусканням через патрон, заповнений зневодненим мідним купоросом або через сілікагелевий осушувач.

Зварювальний вуглекислий газ відповідає таким технічним вимогам: для I сорту СО 2 не менше 99,5%, II сорту - 99%; водяних парів I сорту не більше 0,18%, для II сорту - 0,51%.

При кількості зварювальних постів більше 20 доцільно мати централізоване харчування їх вуглекислим газом, що подається по трубопроводу від рампи або від газифікаційною установки. Зварювальні пости рекомендується обладнати електромагнітними клапанами, що дозволяютьавтоматично перед запалюванням дуги включати подачу газу і після гасіння вимкнути газ. На кожному посту повинен бути витратомір (ротаметр).

Особливості зварювання в середовищі вуглекислого газу.

Вуглекислий газ є активним газом. При високих температурах відбувається дисоціація (розкладання) його з утворенням вільного кисню:

2СО 2 - 2СО + О 2

Молекулярний кисень під дією високої температури зварювальної дуги дисоціює на атомарний за формулою:

О 2 - 2О

Атомарний кисень, будучи дуже активним, вступає в реакцію із залізом і домішками, що знаходяться в сталі, за такими рівняннями:

Fe + O = FeO,

C + O = CO,

Mn + O = MnO,

Si + 2O = SiО 2.

Щоб придушить реакцію окислення вуглецю і заліза при зварюванні у вуглекислому газі, в зварювальну ванну вводять раскислители (марганець ікремній), які гальмують реакції окислення і відновлюють оксиди за рівнями:

FeO + Mn = MnO + Fe,

2FeO + Si = SiО 2 + 2Fe і т.д.

Утворюються окисли кремнію і марганцю переходять в шлак.

Виходячи з цього при зварюванні у вуглекислому газі маловуглецевих і низьковуглецевих сталей необхідно застосовувати кремній-марганцевистих дроту, а для зварювання легованих сталей - спеціальні дроти.

| Зварювальні дроту для зварювання маловуглецевих і легованих сталей

|

| Зварюваний метал

| Марки зварювального дроту

|

| Маловуглецеві стали

| Св-08ГС, Св-08Г2С,

|

| Теплостійких сталей 15ХМА, 20ХМА

| Св-08ХГ2СМ

|

| Низьколеговані сталі

| Св-08Г2С, Св-18ХГСА, Св-18ХМА

|

| Сталь15Х1М1Ф

| Св-08ХГСМФ

|

| Сталь1Х13

| Св-08Х14ГТ, Св-10Х17Т

|

| СтальХ18Н9Т

| Св-06Х19Н9Т, Св-07Х18Н9ТЮ

|

| Сталь 20ХМФЛ

| Св-08ХГСМФ

|

Підготовка металу під зварку полягає в наступному. Щоб у наплавленном металі не було часу, кромки зварних з'єднань необхідно зачищати від іржі, бруду, масла і вологи на ширину до 30мм по обидві сторони від зазору. У залежності від ступеня забруднення зачищати кромки можна протіркой дрантям, зачисткою сталевою щіткою, опескоструіваніем, а також знежиренням з наступним травленням. Слід зауважити, що окалина майже не впливає на якість зварного шва, тому деталі після газового різання можуть зварюватися відразу після зачистки шлаку.

Обробляють кромки під зварювання так само, як і при напівавтоматичному зварюванні під шаром флюсу.

Вибір режимів зварювання в середовищі вуглекислого газу.

До параметрів режиму зварювання у вуглекислому газі відносяться: рід струму і полярність, діаметр електродного дроту, сила зварювального струму, напруга дуги, швидкість подачі дроту, виліт електрода, витрата вуглекислого газу, нахил електрода щодо шва і швидкість зварювання.

При зварюванні у вуглекислому газі зазвичай застосовують постійний струм зворотної полярності, так як зварювання струмом прямої полярності призводить до нестійкого горіння дуги. Змінний струм можна застосовувати тільки з осцилятором, однак у більшості випадків рекомендується застосовувати постійний струм.

Діаметр електродного дроту слід вибирати залежно від товщини металу, що зварюється.

| Рекомендовані діаметри електродного дроту при зварюванні стикових швів у нижньому положенні, мм

|

| Товщина металу, що зварюється

| Рекомендований діаметр електродного дроту

|

| 0,6 - 1,0

| 0,5 - 0,8

|

| 1,2 - 2,0

| 0,8 - 1,0

|

| 3,0 - 4,0

| 1,0 - 1,2

|

| 5,0 - 8,0

| 1,6 - 2,0

|

| 9,0 - 12,0

| 2,0

|

| 13 - 18,0

| 2,0 -2,5

|

Зварювальний струм встановлюється в залежності від обраного діаметра електродного дроту.

| Рекомендовані величини зварювального струму в залежності від діаметра електродного дроту

|

| Показники

| Діаметр електродного дроту, мм

| | | |

| | 0,5

| 0,8

|

| 1,2

| 1,6

|

| 2,5

|

| Рекомендованімежівеличини струму, а...

| 30-60

| 50-100

| 70-120

| 90-150

| 140-300

| 200-500

| 300-700

|

| Щільністьструму, а/мм2

|

|

|

|

|

|

|

|

Зі збільшенням сили зварювального струму збільшується глибина провару і підвищується продуктивність процесу зварювання.

Напруга дуги залежить від довжини дуги. Чим довше дуга, тим більше напруги на ній. Зі збільшенням напруги дуги збільшується ширина шва і зменшується глибина його провару. Встановлюється напруга дуги в залежності від обраної сили зварювального струму.

Швидкість подачі електродного дроту підбирають з таким розрахунком, щоб забезпечувалося стійке горіння дуги при обраному напрузі на ній.

Вильотом електрода називається довжина відрізка електрода між його кінцем і виходом його з мундштука. Величина вильоту дуже впливає настійкість процесу зварювання та якості звареного шва. Зі збільшенням вильоту погіршується стійкість горіння дуги та формування шва, а також збільшується розбризкування. При зварюванні з дуже малим вильотом ускладнюється спостереження за процесом зварювання і часто підгорає контактний наконечник. Величину вильоту рекомендується вибирати залежно від діаметра електродного дроту.

| Рекомендовані значення вильоту електродного дроту

|

| Діаметр електродного дроту, мм

| 0,8

|

| 1,2

| 1,6

|

| 2,5

|

| Виліт електрода, мм

| 6 - 12

| 7 -13

| 8 -15

| 13-20

| 15-25

| 15-30

|

Крім вильоту електрода, необхідно витримувати певну відстань від сопла пальника до виробу, оскільки із збільшенням цієї відстані можливо потрапляння кисню та азоту повітря в наплавлений метал і утворення пор в шві. Величину відстані від сопла пальника до виробу слід витримувати в наведених значеннях.

| Рекомендовані відстані від сопла пальника до виробу

|

| Діаметр електродного дроту, мм

| 0,5; 0,8

| 1,0; 1,2

| 1,6; 2,0

| 2,5; 3,0

|

| Відстань від сопла пальника до виробу

| 5-15

| 8-18

| 15-25

| 20-40

|

Витрата вуглекислого газу визначають залежно від сили струму, швидкості зварювання, тип з'єднання і вильоту електрода. У середньому газу витрачається від 5 до 20 л / хв.

Нахил електрода щодо шва робить великий вплив на глибину провару і якість шва. У залежності від кута нахилу зварювання можна виробляти кутом назад і кутом вперед.

При зварюванні кутом тому в межах 5 - 10 про поліпшується видимість зони зварювання, підвищується глибина провару і наплавлений метал виходить більш щільним.

При зварюванні кутом вперед важче спостерігати за формуванням шва, але краще спостерігати за зварюваними крайками і направляти електрод точно по зазорах. Ширина валика при цьому зростає, а глибина провару зменшується. Цей спосіб рекомендується застосовувати при зварюванні тонкого металу, де існує небезпека наскрізного прожога.

Швидкість зварювання встановлюється самим зварником у залежності від товщини металу і необхідної площі поперечного перерізу шва. При занадто великій швидкості зварювання кінець електрода може вийти з-під зони захисту газом і окислитися на повітрі.

Основні вимоги безпеки праці при напівавтоматичному зварюванні.

1. Перед пуском зварювального напівавтомата необхідно перевірити справність пускового пристрою (рубильника, кнопкового вимикача).

2. Корпуси джерела харчування дуги і апаратного ящика повинні бути заземлені.

3. При включенні напівавтомата спочатку слід включити рубильник (магнітний пускач), а потім - апаратний ящик. При вимиканні - навпаки.

4. Шланги для захисного газу і водяного охолодження у напівавтомата в місцях з'єднання з штуцерами не повинні пропускати газ і воду.

5. Спиратися або сідати на джерело харчування дуги і апаратний ящик забороняється.

6. При роботі відкритою дугою на відстані менше 10 м необхідно огороджувати місця зварювання або користуватися захисними окулярами.

7. Намотування зварювального дроту з бухти на касету потрібно робити тільки після спеціального інструктажу.

8. По закінченні роботи вимкнути струм, газ, воду.

9. Про помічені несправності в роботі обладнання необхідно доповісти майстру цеху і без його вказівки до роботи не приступати.

10. Усувати несправності напівавтоматах самому зварнику забороняється.

Зварювання трубних конструкцій.

Номенклатура і сортамент труб і фасонних частин.

Зварні труби, що застосовуються при прокладці магістральних і виробничих (так званих технологічних) трубопроводів, виготовляються з зовнішнім діаметром від 6 до 1400мм при товщині стінки від 0,3 до 25мм.

У залежності від призначення і умов роботи до труб і їх з'єднань висувають певні вимоги, встановлені ГОСТом або спеціальними технічними умовами.

В даний час наша промисловість випускає зварні та безшовні (суцільнокатані) труби. При цьому виробництво електрозварювальних труб як найбільш продуктивне і економічне безперервно зростає. Зварні труби виготовляють, як правило, за ГОСТ 4015-58.

Електрозварні труби випускають з прямим поздовжнім зварювальним швом або зі спіральним швом.

Труби з прямим поздовжнім швом виготовляють з листової сталі. Гарячекатані листи правлять у звичайних валкових правильних машинах. Потім на спеціальних дробоструминних установках зачищають зварювані кромки від іржі і окалини на ширину 30-50мм. Оброблення кромок під зварювання виробляють на кромкострогальних верстатах. При цьому скошують кромки так, щоб після формування утворився кут оброблення в межах від 30 до 60 о залежно від товщини заготовки. При двосторонньому зварному шві кут внутрішньої обробки дещо більше кута зовнішньої обробки, а притуплення крайок становить 3-5мм.

Формовку листів під зварювання виробляють на лістозагібочних вальцях і пресах. Потім заготовку подають до зварювального стану. Зварювання можна робити або автоматично під флюсом, або електроконтактной зварюванням опором або оплавленням. Найчастіше застосовують стан автоматичного зварювання під флюсом, який має пристрій для зближення крайок заготівлі та подачі їй під зварювання, зварювальну головку в пристрій для подачі флюсу в оброблення шва та відсмоктування невикористаного флюсу. При зварюванні тонкостінних труб часто застосовують пресову зварювання з індукційним нагрівом крайок, що зварюються заготовки.

Труби зі спірально-зварним швом виготовляють з вузького листа при діаметрі труб до 1200 мм. Це має велике економічне значення, тому що знижує собівартість виробництва труб.

Важливою перевагою спірально-зварних труб є високі механічні властивості, що дозволяють виготовляти труби з більш тонкої листової заготовки. При цьому економія металу за порівняння з прямошовнимі трубами досягає 30-35%.

Труби, що використовуються для магістралей, що працюють під тиском до 25 атм (2532,5 кн / м 2), виготовляють з мартенівських сталей МСт.2, МСт.3 і МСт.4.

Для магістральних газових і нафтових трубопроводів застосовують труби з низьколегованих сталей марок 14ГН, 14ХГН, 14ХГС, 15ХГН, 19Г і МК. Ці сталі мають межею міцності до 50кг/мм 2 при відносному подовженні 18-20% і ударної в'язкості при 40 о С до 3кг х м / см 2.

Сортаментом передбачені зовнішні діаметри труб (529, 630, 720, 820 і 1020мм) і товщина стінки (6, 7, 8, 9, 10, 11, 12, 13, 14мм).

Суцільнокатані труби також виготовляють з маловуглецевої мартенівської сталі марок МСт.3 і МСт.4 з межею міцності 35-55кГ/мм 2 і відносним подовженням 20-25%. Сортаментом передбачені зовнішні діаметри (168, 219, 273, 325, 377 і 426мм) і товщина стінки (4,5-12мм).

Магістральні трубопроводи нафтових заводів, що працюють при високих і низьких температурах, а також трубопроводи для транспортування рідких і газових агресивних речовин монтують, як правило, з суцільнокатаних труб. Їх виготовляють з легованих жароміцних і нержавіючих сталей.

Найбільш часто застосовують стали 10Г2, 12МХ, 15ХМ, 12Х1МФ, Х5, Х5ВФ, 12Х5М, 30ХМ, ЕІ-578, 1Х19Н9Т, Х18Н12Н2Т, Х17, Х28.

Для магістральних трубопроводів і трубопроводів нафтозаводів, призначених для середовищ, що викликають корозію, застосовують труби з алюмінію і його сплавів. Для цих труб ГОСТ 1947-56 встановлює сортамент, що передбачає зовнішні діаметри (120, 150, 180, 200, 220, 250, 280мм) і товщину стінки (10, 15, 20, 25, 30мм).

Збірку магістральних і особливо заводських виробничих трубопроводів виробляють за допомогою штампованих, гнутих або зварних фасонних частин різного призначення. Фасонні частини застосовують для кутів повороту, ділянок відгалуження, обв'язки різних апаратів, насосів та інших пристроїв.

При монтажі труб діаметром до 529мм застосовують крутовигнуті косинці, двійники, трійники і переходи, що виготовляються зі сталі 20 шляхом протягування або штампування. Для корозійностійкої трубопроводів фасонні частини виготовляють із сталі 12Х5МА і 1Х18Н9Т. крутовигнуті косинці випускають із зовнішнім діаметром від 48 до 529мм при товщині стінок від 4,5 до 12мм і середнім радіусі від 80 до 500 мм. Велике застосування отримують зварні фасонні частини. При цьому до якості зварювання висувають високі вимоги, особливо при монтажі трубопроводів високого тиску.

Підготовка труб до зварювання.

При монтажі магістральних і виробничих (технологічних) трубопроводів основним способом з'єднання труб є зварювання. При цьому зварювання трубопроводів, що працюють при тиску більше 0,7 атм (71кн / м 2), проводять за дотриманням правил Держтехнагляду. Згідно з цими правилами до зварювання трубопроводів допускаються зварники, які пройшли спеціальну підготовку та мають відповідні посвідчення. Зварювання дозволяється проводити при температурі навколишнього повітря і нижче -20 о С, тому що при більш низьких температурах відбувається інтенсивне насичення розплавленого металу шва газами (особливо киснем і воднем). Це викликає значну пористість і знижує механічну міцність зварного шва. Труби з легованих сталей дозволяється зварювати при температурі не нижче - 10 о С. Так як ці стали схильні загартовуватися на повітрі з утворенням гартівних тріщин, іноді виходять за межі зварного шва. Робоче місце зварника повинно бути захищене від вітру, дощу і снігу.

На якість зварного з'єднання істотно впливає підготовка кромок труб до зварювання і якість зборки стиків.

Основним типом зварного з'єднання труб є V-подібне або чашеобразное стикове з'єднання.

Підготовка труб до зварювання включає правку зварюваних кінців, очищення кромок від бруду, масла та оксидів і складання під зварювання.

Для редагування з

Загальний вигляд напівавтомата в комплекті зі зварювальним випрямлячем з ПС-300 показаний на малюнку. До складу комплекту входить: подаючий механізм 5, зварювальний випрямляч 6 зі вбудованим в нього пультом керування 7, тримач 4 зі шлангом, редуктор - витратомір 3, підігрівач 2 газу, балон 1 з вуглекислим газом і сполучні кабелі і дроти.

Загальний вигляд напівавтомата в комплекті зі зварювальним випрямлячем з ПС-300 показаний на малюнку. До складу комплекту входить: подаючий механізм 5, зварювальний випрямляч 6 зі вбудованим в нього пультом керування 7, тримач 4 зі шлангом, редуктор - витратомір 3, підігрівач 2 газу, балон 1 з вуглекислим газом і сполучні кабелі і дроти.